在現代工業生產中,焊接與離子切割是常見的金屬加工工藝,但這些工藝在生產過程中會產生大量有害的煙塵、氣溶膠及金屬氧化物顆粒,對車間環境和操作人員健康構成嚴重威脅。相關工藝可能伴隨產生的含油、含重金屬等廢水也需要得到有效處理。因此,構建一套涵蓋煙氣收集凈化與污水處理的綜合性環保解決方案,對于保障生產安全、符合環保法規、實現綠色制造至關重要。

一、 焊煙與離子切割煙氣的特性與危害

焊接(如電弧焊、氣體保護焊)和離子切割(等離子切割)過程會產生成分復雜的煙氣。其主要成分包括金屬氧化物(如鐵、錳、鉻、鎳等的氧化物)、臭氧、氮氧化物、一氧化碳以及可能存在的氟化物等。這些污染物具有以下特點:

- 顆粒物極細:尤其是焊接煙塵,多為亞微米級顆粒,極易被人體吸入并沉積在肺部。

- 成分有害:某些金屬(如錳、六價鉻)的煙塵具有明確的神經毒性或致癌性。

- 擴散迅速:高溫工藝產生的煙氣會迅速上升擴散,污染整個車間空氣。

長期暴露在此類環境中,易導致焊工塵肺(金屬粉塵沉著癥)、錳中毒、呼吸道炎癥、甚至誘發癌癥等職業性疾病。

二、 高效煙氣收集與凈化系統:濾桶除塵器的核心作用

針對上述煙塵特性,有效的治理流程為“源頭捕捉—管道輸送—高效凈化—達標排放”。

- 源頭收集:這是治理效果的關鍵。根據工位固定或移動的特性,可采用:

- 局部排風罩:如頂吸罩、側吸罩、鉗形罩等,安裝在焊槍或切割槍附近,在煙塵擴散前將其捕獲。

- 柔性吸氣臂:配備耐高溫阻燃風管和可任意定位的吸嘴,靈活適用于多工位、小批量的生產場景。

- 整體車間換氣:作為輔助手段,通過合理設計送排風系統,降低車間整體污染物濃度。

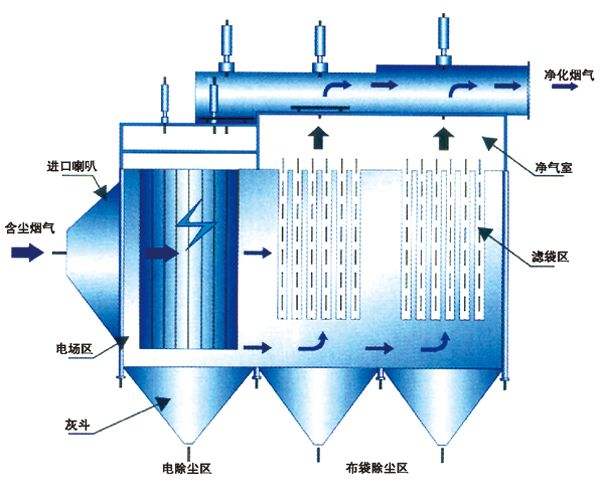

2. 核心凈化設備——濾桶除塵器:

收集到的煙氣通過管道系統被送入濾桶式除塵器進行凈化。該設備是當前處理焊接煙塵的主流和高效選擇。其工作原理如下:

- 過濾分離:含塵氣流進入除塵器后,通過由特殊濾材(如聚酯纖維覆膜濾料)制成的褶皺式濾桶。細微煙塵被阻留在濾桶表面,潔凈空氣則穿透濾料。覆膜濾料的表面過濾技術能有效防止粉塵嵌入,保持較低的運行阻力。

- 清灰再生:隨著濾桶表面粉塵層增厚,系統阻力上升。設備配備的脈沖清灰系統會定期(定壓或定時)啟動,利用壓縮空氣向濾桶內部進行瞬間反向噴吹,使附著在濾桶外表面的粉塵塊脫落,落入底部灰斗,從而恢復濾桶的過濾能力。此過程自動化運行,保障設備持續高效工作。

- 凈化排放:經濾桶過濾后的潔凈空氣,其顆粒物濃度可遠低于國家排放標準(如低于20mg/m3),可通過風機和排氣管直接排放至室外或進行室內循環(需根據空氣質量評估)。

濾桶除塵器具有過濾面積大、設備體積相對緊湊、清灰效果好、維護方便等優點,非常適用于焊接、切割煙塵的持續治理。

三、 配套污水處理設備的必要性

焊接與切割車間產生的污水主要來源于:

- 濕式除塵系統產生的廢水(如采用水浴除塵等較老式工藝)。

- 等離子切割過程中,為冷卻割炬、抑制煙塵而使用的水床或水幕產生的廢水。

- 車間地面清洗、設備冷卻等產生的含油、含金屬碎屑的雜排水。

這類廢水通常含有懸浮物(SS)、石油類、COD(化學需氧量)及多種金屬離子。若不經處理直接排放,會嚴重污染水體環境。因此,需要根據水質特點配置相應的污水處理設備,常見的處理工藝包括:

物理處理:通過格柵、沉淀池、隔油池去除大顆粒雜質和浮油。

化學處理:投加混凝劑、絮凝劑(如PAC、PAM),使細小的金屬顆粒和膠體物質凝聚成較大的絮體,便于沉淀分離。

* 深度處理:對于有嚴格排放要求的場景,可采用膜過濾、離子交換或高級氧化等技術進行深度凈化。

處理后的清水可回用于冷卻或沖洗,實現水資源循環利用,污泥則需作為危險廢物進行規范處置。

四、 系統集成與智能化管理

一個完整的環保解決方案,是將煙氣收集管網、濾桶除塵器、污水處理設備以及風機、電控系統進行一體化設計與集成。現代系統更趨向智能化:

- 采用變頻技術,根據煙氣量自動調節風機風量,節能降耗。

- 配備壓差傳感器、液位計等,實時監控設備運行狀態。

- 通過PLC(可編程邏輯控制器)實現全自動控制、故障報警和遠程監控,極大降低人工維護成本,確保系統穩定可靠運行。

###

對電焊車間、焊煙車間及離子切割車間的污染治理,是一項關乎企業社會責任、員工健康與可持續發展的系統工程。采用以高效濾桶除塵器為核心的煙氣凈化方案,并結合針對性的污水處理設備,能夠從“氣”和“水”兩個維度有效控制污染物,打造清潔、安全、合規的現代化生產環境。企業在規劃時,應進行專業評估,選擇技術成熟、運行經濟、服務可靠的環保設備供應商,量身定制最適合的綜合性治理方案。