在玻璃制造工業中,生產過程中產生的粉塵、煙氣與硫化物是主要的污染物。這些污染物不僅嚴重影響車間工人的職業健康,降低產品質量穩定性,更是大氣污染的重要來源之一。因此,高效、可靠的【玻璃廠除塵器】與【玻璃窯脫硫設備】已成為現代玻璃企業不可或缺的核心環保裝備,它們共同構成了玻璃工業清潔生產的關鍵防線。

一、 玻璃工業粉塵特性與除塵挑戰

玻璃生產,從原料破碎、稱量、混合(配合料制備)、熔窯投料,到成型、退火、切割、打磨等工序,幾乎每個環節都會產生大量粉塵。這些粉塵成分復雜,主要包括石英砂、純堿、石灰石、長石等原料微顆粒,以及少量金屬氧化物。其特點是:

- 硬度高、磨琢性強:尤其是石英粉塵,對設備磨損嚴重。

- 粒徑分布廣:從粗顆粒到亞微米級細粉塵均有分布。

- 高溫特性:熔窯投料口等處粉塵伴隨高溫煙氣。

- 潛在危害:長期吸入硅塵可能導致矽肺病,嚴重危害職工健康。

針對這些特性,通用的除塵設備往往難以勝任。因此,工業玻璃制品專用除塵器應運而生,它們根據玻璃粉塵的物理化學特性進行針對性設計。

二、 玻璃廠專用除塵器的核心技術

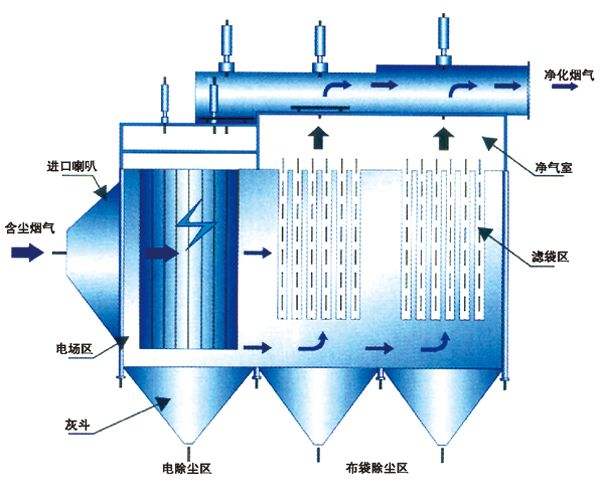

專用除塵器并非單一設備,而是一個根據工藝點位定制的系統解決方案,主要類型包括:

- 袋式除塵器:目前應用最廣泛的類型。其核心在于濾料的選擇,針對玻璃粉塵的磨琢性,多采用耐磨覆膜濾料或經過特殊表面處理的濾袋,確保過濾精度高(排放濃度可低于10mg/m3)、清灰效果好、使用壽命長。系統設計時特別注重氣流分布均勻,避免濾袋因局部磨損過快而失效。

- 濾筒除塵器:適用于空間受限或需要處理相對干燥、精細粉塵的場合,如玻璃深加工車間的打磨、拋光工序。其濾筒褶皺設計提供更大的過濾面積,集塵效率高,維護更換相對便捷。

- 電除塵器:在某些大型玻璃熔窯的煙氣處理前端有應用,可高效捕集高溫煙氣中的大部分粉塵,常作為預處理設備與后續脫硫系統配套使用。

一套優秀的專用除塵系統,還包含耐磨損的管道、性能穩定的風機、智能化的清灰控制單元以及安全可靠的粉塵收集與處置裝置。

三、 玻璃窯爐脫硫設備的必要性

玻璃熔窯以天然氣、重油或煤焦油為燃料,同時原料中的硫酸鹽在高溫下也會分解,產生大量的二氧化硫(SO?)。SO?是形成酸雨和PM2.5(二次硫酸鹽)的主要前體物,環保排放標準對其限制日益嚴格。

玻璃窯脫硫設備專門用于去除煙氣中的SO?。主流技術包括:

- 干法/半干法脫硫:如噴霧干燥法(SDA)、循環流化床法(CFB)。通過向煙氣中噴入石灰漿液或小蘇打等吸收劑,在干燥過程中與SO?反應生成干態脫硫副產品。其優點是流程相對簡單,耗水量少,無廢水產生,在玻璃行業應用較多。

- 濕法脫硫:如石灰石-石膏法。脫硫效率極高(>95%),運行穩定,但系統復雜,投資和運行成本高,且有廢水處理問題,多在排放標準要求極嚴或大型生產線使用。

脫硫系統通常與除塵、脫硝(SCR/SNCR)設備協同布置,構成完整的玻璃窯爐煙氣凈化系統。

四、 綜合效益與未來趨勢

投資于高效的除塵與脫硫設備,為玻璃企業帶來多重效益:

- 環保合規:滿足國家及地方愈加嚴格的《大氣污染物綜合排放標準》,規避環保風險。

- 健康保障:極大改善車間工作環境,保護員工健康,是企業社會責任的重要體現。

- 資源回收:收集的粉塵可部分回用于生產,降低原料損耗;脫硫副產品如石膏等也可資源化利用。

- 生產保障:減少粉塵對精密設備和產品質量的影響,提升生產穩定性和產品良率。

玻璃工業環保設備正朝著 “超低排放”、“智能化控制” 和 “節能降耗” 方向發展。通過物聯網技術實現設備運行狀態的實時監控與預測性維護,通過系統優化降低運行能耗,以及研發更高效、更耐用的過濾與脫硫材料,將是行業持續進步的關鍵。

###

【玻璃廠除塵器】與【玻璃窯脫硫設備】已不再是簡單的成本支出,而是現代玻璃企業實現綠色、可持續發展的重要生產力工具。選擇合適的專用除塵與脫硫方案,不僅是對環境和法律的尊重,更是對企業自身長遠競爭力與員工福祉的深度投資。在生態文明建設的大背景下,持續優化清潔生產裝備,是玻璃工業邁向高質量發展的必由之路。